北航新闻网5月16日电(通讯员 王丹)近日,北航机械工程及自动化学院方正隆教授团队联合德国科学与工程院院士Dirk Biermann教授团队、日本工程院院士杉田直彦教授团队,在齿轮高性能制造领域取得突破性进展。相关研究论文《Towards understanding the surface strengthening mechanism in negative rake angle cutting of additively manufactured stainless steel》于2025年5月发表在国际生产工程科学院年刊《CIRP Annals》,该期刊为制造工程领域的国际著名学术期刊。方正隆教授为论文唯一通讯作者,北航硕士研究生柏廷越为唯一第一作者,北京航空航天大学为第一完成单位。

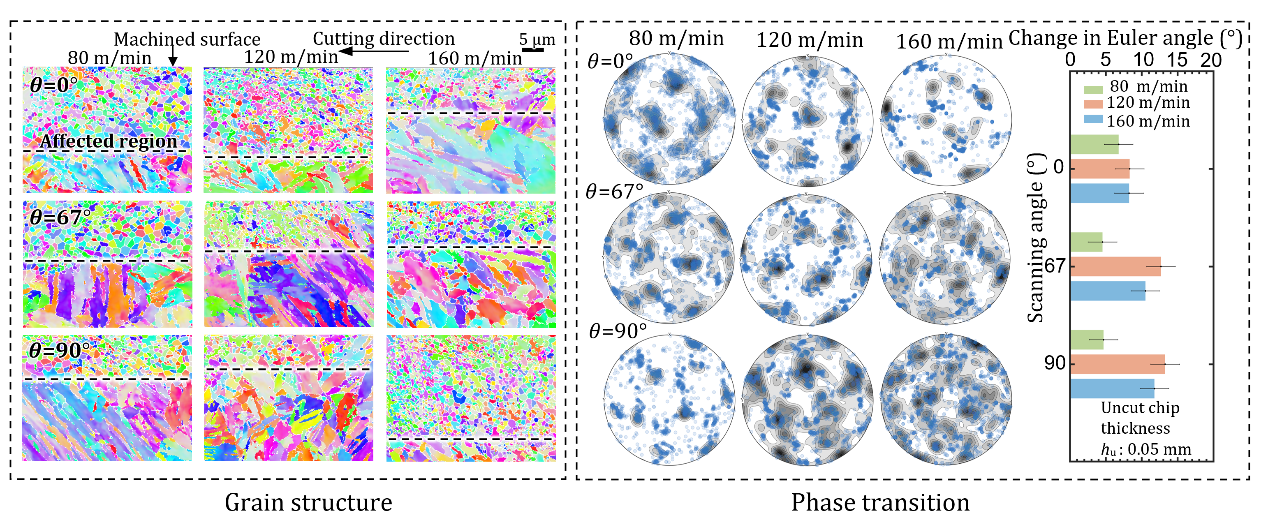

随着人形机器人、新能源汽车等行业对齿轮轻量化和功率密度的需求持续提升,金属增减材协同制造成为高性能齿轮制造的研究前沿热点,可实现复杂拓扑结构的轻量化齿轮高效成形。然而,增材过程引入的组织非均匀性对后续精加工过程造成了质量挑战,尤其是针对典型齿轮车齿、滚齿法中普遍存在的负前角加工机制,存在齿面表面微观结构及亚表面加工完整性演化机制不明的问题。由此研究团队针对激光粉末床熔融制成的17-4PH热处理不锈钢开展了极端负前角切削机理研究。聚焦近表面材料组织变形变性机理,阐明极端切削条件下打印齿轮表面及亚表面的晶粒精炼及相变机制,揭示了微观晶相结构变形与马氏体相变在表面强化中的关键作用,深入剖析了不同打印织构在负前角加工条件下的组织响应特点。

研究结果表明,不同扫描策略形成的晶体纹理通过各向异性的影响显著改变了切削力及表面创成机理,即使在热处理后仍然明显。此外,晶粒细化与马氏体相的演化行为存在耦合激励效应,通过定量化晶粒及相组织分析明确了晶界及相变强化是齿面强化的主导机制。此外,研究还明确了负前角加工诱导的马氏体相变特征,为理解其在增减协同制造中的演化行为贡献提供了新视角。随后通过打印及切削参数协同优化,实现了“晶界强化”与“相变强化”的协同调控,获得了较完整的马氏体晶粒结构,为提升齿轮增减协同制造表面质量、实现轻质复杂齿轮的高效加工奠定了理论基础。

北航机械学院复杂曲面先进加工课题组聚焦智能机器人、新能源汽车等重要行业,长期致力于核心零部件的高性能加工技术与装备研发,在高性能加工领域积累了深厚的理论及技术基础。未来,团队将进一步骤焦增减材制造齿轮的摩擦学性能与服役性能,持续推进关键零部件加工技术的创新与突破。本成果得到了国家自然科学基金委、德国洪堡基金会等项目资助。

文章链接:doi.org/10.1016/j.cirp.2025.04.071。

(审核:从保强)

编辑:贾爱平