北航新闻网2月14日电(通讯员 黄万超)近日,北京航空航天大学交通科学与工程学院熊峻江教授团队在直升机复合材料桨叶典型铺层低速冲击后疲劳损伤演化与性能退化机制方面取得进展,相关成果发表于《复合材料学报》。

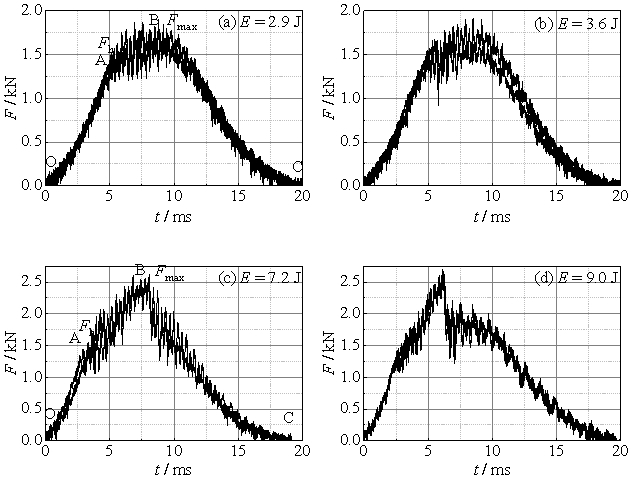

复合材料典型铺层层合板不同冲击能量接触力-时间曲线

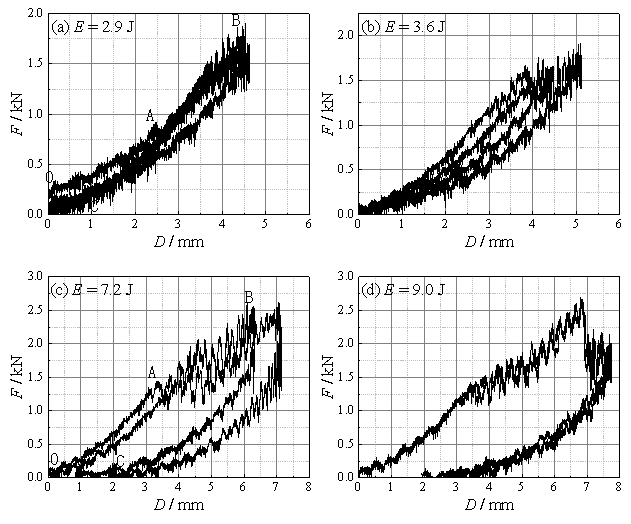

复合材料典型铺层层合板不同冲击能量接触力-挠度曲线

熊峻江教授团队在《复合材料学报》发表题为“复合材料桨叶典型铺层低速冲击后静力及疲劳性能试验研究”的研究论文,试验测定了直升机桨叶典型混合铺层低速冲击性能,以及冲击后的静力与疲劳性能,揭示了其低速冲击与疲劳耦合损伤模式和机理,获得了低速冲击后静力与疲劳性能退化特性,具有工程参考价值,为直升机先进复合材料桨叶设计与性能评估提供技术支持。

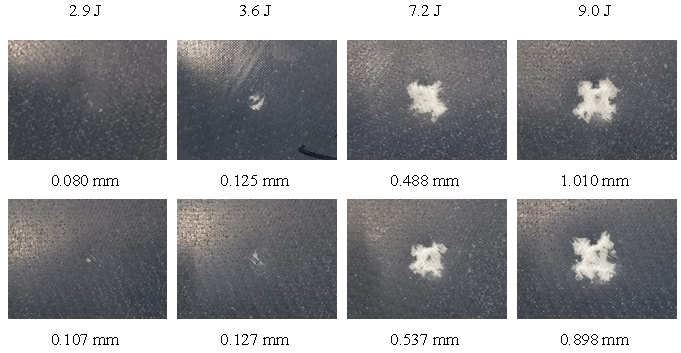

复合材料典型铺层层合板宏观冲击损伤形貌及凹坑深度

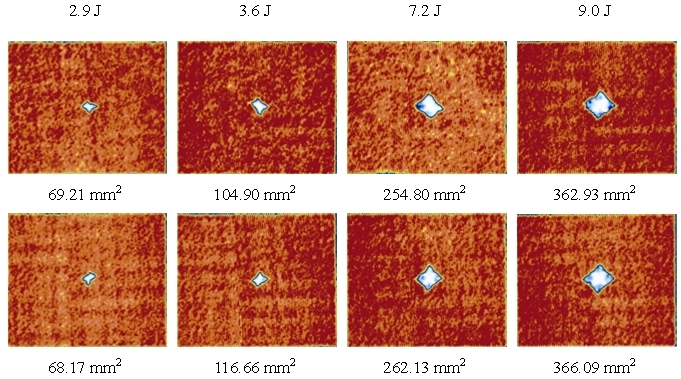

复合材料典型铺层层合板冲击后超声C-扫描损伤形貌和面积

复合材料因其高比强度、比刚度和良好的抗疲劳性能,在航空航天结构中得到广泛应用。直升机桨叶蒙皮常采用玻璃纤维与碳纤维混合铺层设计,服役过程中可能遭受碎石、冰雹等低速冲击。低速冲击虽不一定造成明显外观破坏,却可能在材料内部诱发分层、基体开裂及纤维断裂等隐蔽损伤,进而降低结构剩余强度与疲劳寿命。针对直升机典型非对称混合铺层在冲击后静力与疲劳性能退化规律的系统实验研究仍相对有限,有必要结合宏观力学响应与微观损伤机制开展综合分析。

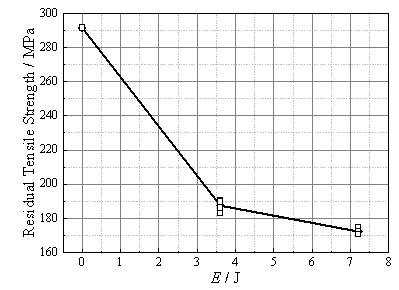

复合材料典型铺层层合板冲击后剩余拉伸强度下降曲线

针对上述问题,研究团队以直升机桨叶典型非对称混合铺层[EW250F(0/90)/CF3052(45/−45)₃/CF3052(0/90)]层合板为对象,开展不同冲击能量下的落锤冲击试验,获取接触力–时间与接触力–挠度响应,并通过凹坑深度测量与超声C扫描对冲击损伤区域进行定量表征。在此基础上,进一步开展冲击后准静态拉伸试验与拉–拉疲劳试验,建立剩余强度退化曲面模型,并结合扫描电子显微镜对断口形貌进行观察,实现从宏观力学性能变化到微观损伤演化的多尺度分析。

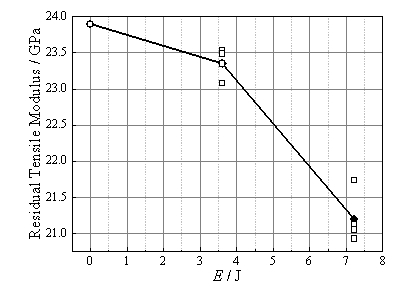

复合材料典型铺层层合板冲击后剩余拉伸模量下降曲线

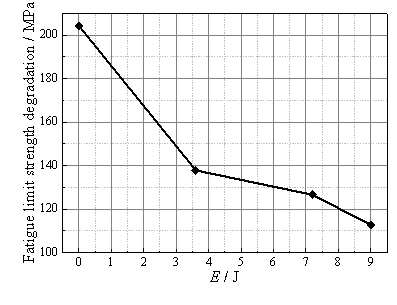

复合材料典型铺层层合板冲击后拉-拉条件疲劳极限强度下降曲线

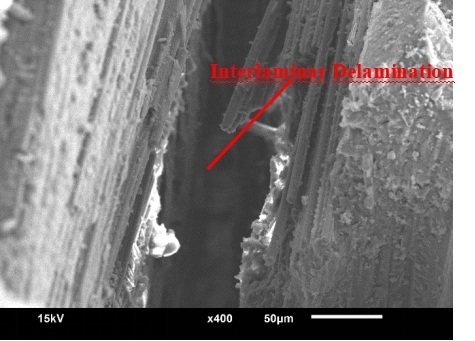

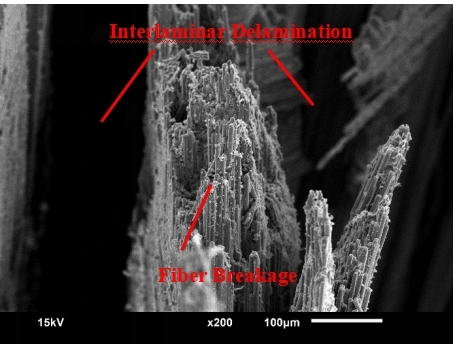

研究结果表明,冲击损伤模式与冲击能量密切相关。在较低冲击能量(2.9 J、3.6 J)下,层合板主要表现为玻璃纤维与碳纤维界面分层及基体开裂,残余挠度接近零,能量吸收能力未发生显著变化;随着冲击能量提高(7.2 J、9.0 J),纤维断裂逐渐成为主导损伤形式,等效拉伸模量下降更为明显。冲击后拉伸剩余强度在3.6 J和7.2 J下分别为187.51 MPa和172.33 MPa,较未冲击试样下降35.7%和40.9%;拉伸模量分别为23.36 GPa和21.21 GPa,下降2.3%和11.3%。此外,在3.6 J、7.2 J和9.0 J冲击能量下,疲劳极限强度分别下降32.6%、38.0%和44.8%。微观断口分析显示,疲劳加载过程中界面分层呈现亚临界扩展特征,削弱层间载荷传递效率并诱发纤维断裂,最终导致试样疲劳失效。

复合材料典型铺层层合板冲击后疲劳断口SEM电镜图像

该工作得到国家自然科学基金等支持,交通学院博士生王鹏程为第一作者,熊峻江教授为通讯作者,北航为第一单位。

(审核:杨世春)

编辑:王晴